Metóda oxidácie ocele je činnosť zameraná na tvorbu oxidového filmu na kovovom povrchu. Úlohou oxidácie je vytvoriť povlaky, ktoré budú mať dekoratívnu a ochrannú funkciu. Okrem toho sa na oceľových štruktúrach pomocou oxidácie vytvárajú dielektrické povlaky.

- Vlastnosti oxidácie

- Chemickým spôsobom

- Anodická oxidácia

- Charakteristiky plazmových a tepelných procesov

- Samoxidácia

- Ochrana titánu a jeho zliatin

- Ochrana strieborného povrchu

- Mosadzná ochrana povrchu

Vlastnosti oxidácie

Existuje niekoľko spôsobov, ako oxidovať:

- chemický;

- plazmy;

- tepelné;

- Elektrochemické.

Chemickým spôsobom

Chemická oxidácia znamená úpravu povrchu pomocou špeciálnych tavenín, dusičnanov, roztokov chromátov, ako aj ďalších oxidačných činidiel. V dôsledku toho je možné zvýšiť odolnosť kovu proti korózii. Takéto udalosti sa uskutočňujú pomocou kyslých alebo alkalických formulácií.

Alkalická oxidácia sa uskutočňuje pri teplotách 30 až 180 stupňov. Hlavnou zložkou kompozícií je zásada a pridá sa len veľmi málo oxidantov. Po ukončení postupu sa časti premyjú a sušia. Niekedy po oxidácii sa uskutočňuje olejovanie.

Oxidácia kyselín sa vykonáva pomocou niekoľkých kyselín (fosforečná, chlorovodíková, dusičná) a malého množstva mangánu. Teplotný režim procesu je 30 - 100 stupňov.

Chemická oxidácia týchto odrôd umožňuje získať film dobrej kvality. Je potrebné poznamenať, že elektrochemická metóda umožňuje získať produkty vyššej kvality.

Oxidácia za studena (sčernenie) je tiež chemická technika. Uskutočňuje sa ponorením tejto časti do roztoku s ďalším premytím, sušením a olejovaním. V dôsledku toho sa na povrchu vytvorí kryštalická štruktúra s prítomnosťou fosfátov a iónov. Charakteristikou tejto technológie je relatívne nízka prevádzková teplota (15 - 25 stupňov Celzia).

Výhody sčernenia v porovnaní s horúcou oxidáciou:

- podrobnosti len nepatrne menia svoju veľkosť;

- nízka spotreba energie;

- vysoká úroveň bezpečnosti;

- žiadne výpary;

- výrobky majú jednotnejšiu farbu;

- táto technika umožňuje oxidáciu i liatiny.

Anodická oxidácia

Elektrochemická oxidácia (anódová technika) sa vykonáva v kvapalnom alebo tuhom elektrolytovom prostredí. Tento prístup umožňuje získať filmy s vysokou pevnosťou nasledujúcich typov:

- povlaky s tenkou vrstvou (hrúbka - 0,1 - 0,4 mikrónu);

- elektrické izolátory odolné proti opotrebeniu (hrúbka - 2 - 3 mikróny);

- ochranné povlaky (hrúbka 0,3 - 15 mikrónov);

- špeciálne vrstvy smaltu (smaltované povlaky).

Anodizácia povrchu oxidovateľnej časti sa uskutočňuje na pozadí pozitívneho potenciálu. Takéto spracovanie by sa malo vykonávať na ochranu častí mikroobvodov, ako aj na vytvorenie dielektrickej vrstvy na polovodičoch, oceli a kovových zliatinách.

Venujte pozornosť! Ak je to potrebné, eloxovanie sa môže vykonávať nezávisle, je však nevyhnutné prísne dodržiavať bezpečnostné predpisy, pretože pri práci sa používajú agresívne prvky.

Špeciálnym prípadom elektrochemickej oxidácie je oxidácia mikročastíc.Táto technika umožňuje dosiahnuť jedinečné dekoratívne vlastnosti. Kov získava dodatočnú odolnosť voči teplu a odolnosť proti korózii.

Metóda microarc je charakterizovaná použitím impulzného alebo striedavého prúdu v mierne alkalickom elektrolytickom prostredí. Takto je možné získať hrúbku povlaku v rozsahu 200 až 250 mikrónov. Konečný produkt sa po spracovaní podobá na keramiku.

Oxidácia Microarc sa môže uskutočňovať aj nezávisle, vyžaduje sa však vhodné vybavenie. Charakteristikou tohto procesu je jeho bezpečnosť pre ľudské zdravie. Táto skutočnosť robí techniku čoraz obľúbenejšou medzi domácimi remeselníkmi.

na obsah ↑Charakteristiky plazmových a tepelných procesov

Tepelná oxidácia znamená tvorbu oxidového filmu vo vodnej pare alebo inej atmosfére obsahujúcej kyselinu. Tento proces sa vyznačuje vysokou teplotou.

Nie je možné vykonať takúto operáciu nezávisle, pretože je potrebná špeciálna drahá pec, kde je kov zahrievaný na 350 stupňov. V tomto prípade však hovoríme o nízkolegovaných oceliach. V prípade stredne legovaných a vysokolegovaných ocelí by teplota mala byť ešte vyššia - v rozsahu 700 stupňov. Celková doba oxidácie tepelnými metódami je asi jedna hodina.

Nebude tiež možné reprodukovať plazmový proces doma. Táto oxidácia sa uskutočňuje v plazme obsahujúcej kyslík pri nízkej teplote. Samotné plazmové médium vzniká v dôsledku mikrovlnných a RF výbojov. Niekedy je jednosmerný prúd aktivovaný. Charakteristikou tejto technológie je vysoká kvalita získaných výrobkov. Preto sa oxidácia plazmy používa na vytváranie vysoko kvalitných povlakov na kritických výrobkoch, ktoré zahŕňajú:

- kremíkové povrchy;

- polovodiče;

- fotokatódy.

Samoxidácia

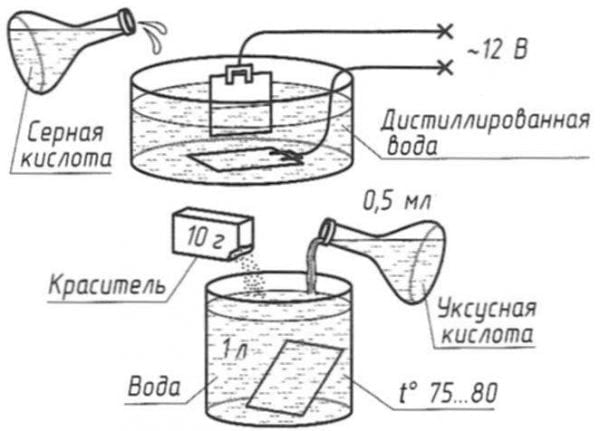

Tu opísaný spôsob vytvorenia ochranného povlaku na oceľových výrobkoch je k dispozícii každému. Najskôr je časť vyčistená a vyleštená. Ďalej musia byť z povrchu odstránené oxidy (dekapitát). Odparte časť na minútu pomocou 5% roztoku kyseliny sírovej. Po namočení sa musí táto časť umyť v teplej vode a pasivovať (5 minút varu v roztoku litra obyčajnej vody s 50 gramami pracieho mydla zriedeného v nej). Povrch je teda pripravený na oxidačný postup.

Poradie ďalších akcií:

- Berieme nádobu so smaltovaným povlakom. Nemal by sa poškriabať, nemal by byť štiepaný.

- Do nádoby nalejte liter vody a do nej pridajte 50 gramov hydroxidu sodného.

- Nádobu sme zapálili a roztok sme zahriali na asi 150 stupňov.

Po 1,5 hodine je možné časť odstrániť - oxidácia je ukončená.

na obsah ↑Ochrana titánu a jeho zliatin

Ako viete, titán je pozoruhodný svojou nízkou odolnosťou proti opotrebeniu. Oxidácia titánu a zliatin na jeho báze zvyšuje ich antikričné vlastnosti, zlepšuje odolnosť kovu proti korózii.

V dôsledku aplikácie ochrannej vrstvy sa na kovoch vytvárajú silné oxidové filmy (v rozsahu 20 - 40 μm), ktoré majú zlepšené absorpčné vlastnosti.

Štruktúry zliatin titánu sa spracovávajú pri teplote 15 až 25 stupňov v roztoku obsahujúcom 50 gramov kyseliny sírovej. Aktuálna hustota je 1-1,5 ampér na štvorcový decimeter. Trvanie procedúry je 50 - 60 minút. Ak aktuálna hustota presiahne 2 ampéry na štvorcový decimeter, trvanie procesu sa skráti na 30 - 40 minút.

Počas aplikácie ochrannej vrstvy sa udržiava odporúčaná prúdová hustota počas prvých 3 až 6 minút a napätie v tejto dobe stúpa na 90 až 110 V. Po dosiahnutí tohto ukazovateľa sa prúdová hustota zníži na 0,2 ampér na štvorcový decimeter. Oxidácia pokračuje bez súčasnej regulácie. Počas procesu sa elektrolyt mieša. Používajú sa olovené alebo oceľové katódy.

na obsah ↑

Ochrana strieborného povrchu

Oxidácia striebra je spôsob spracovania produktov striebra, pri ktorých je povrch chemicky ošetrený sulfidom strieborným. Hrúbka vrstvy je približne 1 μm. Tento postup sa uskutočňuje v roztokoch zlúčenín síry. Najbežnejším riešením je sírová pečeň.

V dôsledku spracovania získava striebro staršiu podobu. Jeho farba je od svetlo šedej po čiernu alebo hnedú. V tomto prípade hrúbka nanesenej vrstvy ovplyvňuje intenzitu farby. Počas leštenia kovu môžete upraviť farbu - hrče sú svetlé a dutiny zostávajú tmavšie. Kontrast vám umožňuje zdôrazniť reliéf produktu. Oxidované striebro je niekedy zamieňané so sčerneným, aj keď v týchto prípadoch je technika povrchovej úpravy odlišná.

Mosadzná ochrana povrchu

Oxidácia výrobkov z mosadze a bronzu naznačuje, že parametre oxidových filmov a farba povrchov sú do značnej miery závislé od zložiek týchto zliatin. Napríklad pri rovnakých množstvách zinku a cínu v bronzovom kovu je ťažké tvoriť oxidový film, ale keď sa pridá olovo, kvalita oxidového filmu sa prudko zvyšuje. Pri spracovaní mosadze sulfidom amónnym sa zliatiny s vysokým obsahom zinku ťažko oxidujú ako mosadz, ktorá neobsahuje viac ako 10% zinku.

Dlhodobo používaná formulácia založená na tzv. Sírovej pečeni je teraz modifikovaná: teraz po rozpustení kryštálov sa k nej pridá sulfid amónny. Na základe množstva roztoku môžete získať inú farbu oxidového filmu: od svetlo hnedej po tmavo hnedú alebo dokonca čiernu. Okrem toho sa film získa vo vynikajúcej kvalite a jednotnej farbe.

Na zliatiny sa môže tiež použiť 10% roztok tiokarbonátu. Roztok sa však používa iba na mosadz a bronz s nízkym obsahom zinku.

Ďalším spôsobom, ako chrániť bronzový povrch a urobiť ho atraktívnym, je použitie tioantimonátu sodného. Výsledkom je rovnomerne potiahnutý film s načervenalým odtieňom.

Oxidácia je proces, ktorý si vyžaduje hĺbkovú znalosť chemicko-fyzikálnych procesov a spravidla drahé zariadenie. Najjednoduchšia technológia aplikácie ochranného filmu je však dostupná pre všetkých, stačí postupovať podľa jednoduchých pokynov opísaných v tomto článku.

Zdá sa, že autori nerobili to, o čom písali. Voda vrie pri 100 stupňoch a rozpustí 50 g hydroxidu sodného v 1 litri. voda ju nezahrievate na 140 stupňov